【浜松市】法定冷媒漏洩点検の事例|ダイキン 80馬力スクリューチラー(チリングユニット)

①依頼背景

浜松市の生産ライン工場にて、設備管理上必要となる法定の冷媒漏洩点検のご依頼をいただきました。

日々稼働する工場設備では、停止=生産への影響につながるため、「壊れてから直す」ではなく、止めないための保守点検が重要になります。

特に今回は、導入から年数が経過したチリングユニットで、点検そのものにも“段取り力”が求められる現場でした。静かに手順を積み上げる時間こそ、職人仕事の価値だと感じます。

②概要(場所・症状・対象設備)

【場所】 浜松市/生産ライン工場

【ご依頼内容】 法定冷媒漏えい点検(定期点検)

【対象設備】 ダイキン製 チリングユニット(スクリューチラー)80馬力

【設備の特徴】

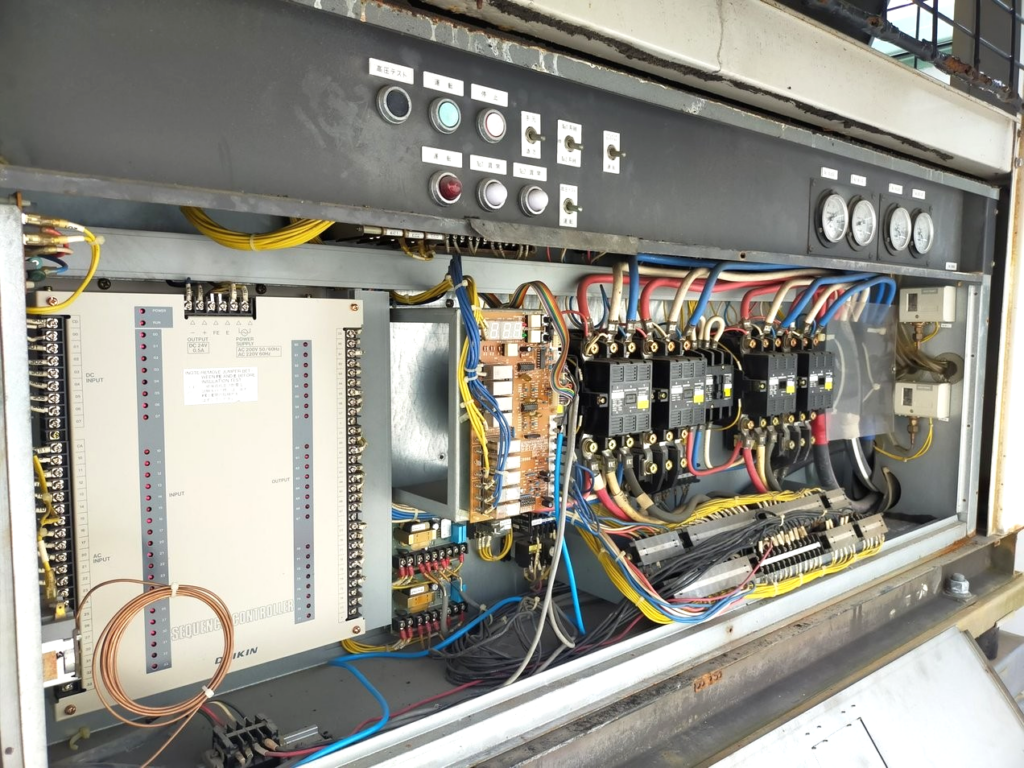

・シーケンスコントローラ搭載

・凝縮器ファンモータ4台(うち1台はインバータ制御)

・スクリュー圧縮機:スター・デルタ始動

・40馬力×2の構成

年数が経った機器ほど、図面・配線・制御の癖まで含めて“機械の性格”を読み解く必要があります。

③診断(点検前の確認)

点検は「測って終わり」ではなく、安全と再現性を担保するための下準備が肝です。

当日は以下を優先して整理しました。

- 対象機器の仕様確認(銘板・系統・機器構成)

- 目視確認(油にじみ、腐食、結露跡、振動痕など“兆候”の拾い上げ)

- 運転状況の把握(稼働条件、停止可否、点検窓口の確認)

- 立会い・安全動線の確保(機械室内の作業手順とリスク洗い出し)

複雑な設備ほど、点検の“前始末”で品質が決まります。

④原因特定(漏えい箇所の絞り込みの考え方)

冷媒漏えい点検の目的は、漏えいの有無を確認し、疑わしい部位を絞り込める状態にすることです。

一般に重点となるのは、

- 冷媒配管の継手・フレア・ろう付け部

- 熱交換器まわり(腐食・外力)

- バルブ・サービス口・キャップ部

- 機器内部配管の取り回し部(振動・干渉)

など、“漏えいが起きやすい条件が揃う箇所”です。

年数が経った設備は、見た目に出ない“じわり”があるため、兆候の拾い上げを丁寧に行います。

⑤修理方針(点検後の進め方)

点検の結果、もし異常兆候が確認された場合は、

- 影響度(停止リスク/漏えい規模の推定)

- 是正方法(部分補修/部品交換/更新検討)

- 工程(停止時間、養生、復旧確認の手順)

を整理し、再発防止まで含めた現実的な方針をご提案する流れです。

今回はまず、法定点検として必要な確認と記録を確実に行い、次回点検までの管理が回る状態をゴールに設定しました。

⑥作業工程

- 対象設備の仕様・構成確認(銘板、制御、ファン・圧縮機構成)

- 機械室内の安全確認(感電・巻き込まれ・転倒・高温部位など)

- 目視点検(油にじみ、腐食、結露跡、振動痕の確認)

- 重点ポイントの確認(配管継手、バルブ、サービス口、周辺部)

- 制御・電装確認(シーケンス、インバータ、スター・デルタ始動の確認)

- 点検記録の作成(管理用に“後で追える情報”として残す)

古い設備ほど、配線一本・端子一つの意味が重く、確認に手を抜けません。正直、背筋が伸びる現場でした。

なかなかお目にかかれないスクリュー圧縮機搭載のチリングユニットです。

これは普通の室外機と違って、水を冷やして冷水として配管を通り機械室のエアハンドリングユニットと呼ばれる大きな送風機を通して室内を冷やしております。

⑦結果確認(作業完了)

点検として必要な確認を完了し、管理に必要な点検記録が残る形で整理しました。

設備担当の方にも状況を共有し、次回点検までの注意点を含めて、運用上の不安が残らないようにまとめています。

「これで管理が回る」と言っていただけた瞬間、現場の空気がふっと軽くなるのを感じました。

⑧判断ポイント・同様の症状でお困りの方へ

冷媒漏えいは、初期ほど目立ちません。だからこそ、次のような“兆候”を見逃さないことが重要です。

- 以前より冷え(能力)が落ちた気がする

- 立上げに時間がかかる/運転が不安定

- 油にじみや腐食が進んでいる箇所がある

- 機械室のにおい、異音、振動が増えた

- 点検記録が残っておらず、状態変化が追えない

浜松市周辺で、チラー/チリングユニット/業務用空調の冷媒漏えい点検や、点検後の是正対応(補修・更新判断)でお困りの方は、現場状況を踏まえて“止めないための整理”から対応いたします。この機械にはシーケンスコントローラーと呼ばれる電装部品がついており主にシーケンス制御をしてます。